El mantenimiento preventivo, también conocido como mantenimiento planificado, es un proceso que consiste en intervenir en una máquina a a intervalos regulares o según criterios predefinidos. Este proceso empresarial se opone al mantenimiento correctivo, que consiste en solucionar un problema cuando se produce la avería. Así, el objetivo del mantenimiento preventivo es reducir el riesgo de averías, pero también los costes de explotación. Para responder a este proceso de negocio, SAP ha implementado numerosas funcionalidades dentro de su módulo PM (Mantenimiento) / EAM (Gestión de Activos Empresariales). En este artículo, descubrimos SAP PM - Mantenimiento preventivo.

SAP PM - Mantenimiento preventivo: lo básico

En resumen, el proceso de mantenimiento preventivo consiste en limitar el riesgo y la frecuencia de las averías de las máquinas. De este modo, el mantenimiento preventivo permite:

Así, el mantenimiento preventivo permite a la empresa seguir siendo competitiva en el mercado. Además, la planificación del mantenimiento también permite a la empresa cumplir con los requisitos del SGC (Sistema de Gestión de la Calidad) y en particular la norma ISO. Por último, el desarrollo del mantenimiento preventivo aumenta la satisfacción de los clientes, ya que se evita la escasez de existencias y de producción. Al mismo tiempo, la eficiencia interna también aumenta gracias a la reducción de costes, el aumento de la vida útil de los equipos y la mejora de las condiciones de trabajo.

SAP PM - Mantenimiento preventivo

El mantenimiento preventivo puede dividirse en tres tipos principales:

Time-Based Maintenance

En este caso, las actividades de mantenimiento preventivo se activan una vez transcurrido un periodo de tiempo. Por ejemplo, cada 2 meses.

Performance-Based Maintenance

En este caso, las actividades de mantenimiento preventivo se activan cuando se alcanza un determinado nivel de rendimiento. Por ejemplo, cada 2.000 km.

Condition-Based Maintenance

En este caso, las actividades de mantenimiento preventivo se activan cuando no se ha alcanzado o se ha superado un determinado valor. Por ejemplo, la temperatura ha superado los 65 °C.

SAP PM - Mantenimiento preventivo: los objetos

Dado que las explicaciones y definiciones presentadas anteriormente son teóricas y generales para cada una de las empresas que tienen un departamento de mantenimiento, veamos ahora cómo se articula a través del módulo PM (Mantenimiento de Planta) o EAM (Gestión de Activos Empresariales).

Para poder ejecutar los procesos empresariales, SAP y su módulo de gestión de mantenimiento necesitan varios objetos interconectados. Entre ellas se encuentran:

Presentemos ahora cada uno de los objetos en detalle.

Maintenance strategy

Una estrategia de mantenimiento contiene un secuencia cronológica de las actividades de mantenimiento que deben realizarse. Se denominan "paquetes". Tomemos como ejemplo el caso del mantenimiento en función del tiempo. Así, la estrategia de mantenimiento podría representar la siguiente secuencia cronológica: 2, 4, 6, 8 meses, donde cada ciclo representa un "Paquete".

De hecho, una estrategia de mantenimiento no proporciona ninguna información sobre las diferentes actividades (detalles, propósito, fecha...), sino sólo ciclos cronológicos. Además, una estrategia de mantenimiento sólo debe utilizarse en el contexto de un plan de mantenimiento basado en la estrategia, que detallaremos más adelante en este artículo.

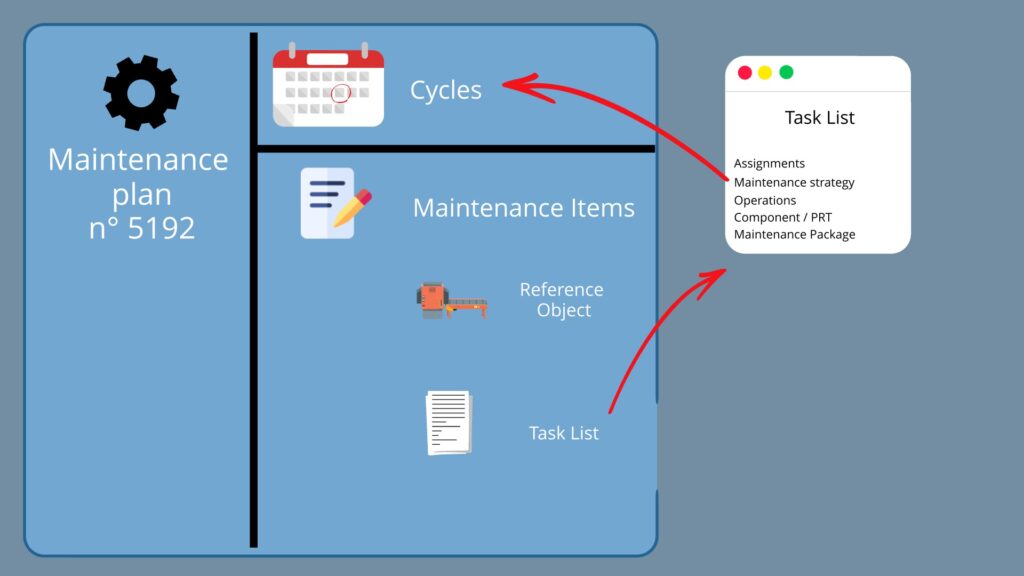

Maintenance task list

Una lista de tareas de mantenimiento contiene una lista de actividades (también llamadas operaciones), los materiales necesarios para llevarlas a cabo y los distintos hitos. Además de ser útiles en el mantenimiento, las hojas de ruta también se utilizan en otros ámbitos, como la gestión de la calidad (QM) como plan de inspección. En general, las hojas de ruta están pensadas para integrarse en el proceso de mantenimiento preventivo. También pueden utilizarse en el proceso de reparación. De hecho, es posible definir las operaciones estándar que deben realizarse en el contexto de determinadas averías.

Por último, SAP distingue entre tres tipos diferentes de hojas de ruta, que detallaremos a continuación.

Maintenance Item

Un elemento de mantenimiento simplemente le permite describir las actividades que se van a llevar a cabo, contiene el objeto de referencia técnica (o los objetos de referencia a través de la lista de objetos), así como el datos de la organización.

Maintenance Plan

El Plan de Mantenimiento contiene las diferentes fechas / ciclos de intervenciones, así como otros parámetros de planificación. Además, también consta de uno o varios Objetos de Mantenimiento. A continuación, también contiene la información del Objeto de intervención (Orden, Aviso...).

Por último, SAP distingue entre tres tipos diferentes de categorías de planes de mantenimiento, que detallaremos a continuación.

Los planes de ciclo único se utilizan cuando las actividades de mantenimiento deben realizarse en intervalos regulares, Puede ser por tiempo (cada año) o por rendimiento (cada 200 pulsos). En este caso, la inserción de una hoja de ruta es opcional.

Transacción: IP41

Maintenance Strategy Plans

Los planes de estrategia de mantenimiento se utilizan cuando las actividades de mantenimiento se asocian a diferentes periodos para el mismo plan, Puede ser por tiempo (cada 3, 6, 12 meses) o por rendimiento (cada 1000, 1200, 1800km). En este caso, la inserción de una hoja de ruta es obligatoria.

Transacción: IP42

Multiple counter plans

Los planes de contadores múltiples se utilizan en caso de que las actividades de mantenimiento dependan de varios factores (cada 100h, cada 5h de funcionamiento, cada 150km). En este caso, la inserción de una lista de tareas también es opcional.

Transacción: IP43

SAP PM - Mantenimiento preventivo: Mantenimiento en función del tiempo

En el contexto del mantenimiento preventivo en función del tiempo, las fechas son sólo se basa en el calendario. Por ejemplo, una o varias operaciones de mantenimiento que se realicen cada 3 meses. Existen dos tipos de mantenimiento preventivo: el plan de ciclo único basado en el tiempo y el plan estratégico.

Time-Based Single Cycle Plan

El proceso de mantenimiento preventivo basado en el tiempo incluye, en primer lugar, la posibilidad de single cycle plan. Esto último implica que todas las operaciones de mantenimiento deben realizarse a intervalos regulares.

Plan de mantenimiento de la creación

Para crear un plan de mantenimiento de ciclo único, el IP41. En la pestaña "Ciclo del plan de mantenimiento" se indicará el ciclo de las operaciones. En el ejemplo siguiente, las operaciones de mantenimiento deben realizarse cada 3 meses (intervalos de tiempo regulares):

Time-Based Strategy Plan

El proceso de mantenimiento preventivo basado en el tiempo también contiene una segunda opción: strategy plan. Esto último permite realizar operaciones de mantenimiento dependientes entre sí o que pueden ser sustituidas.

Para crear un plan de mantenimiento de la estrategia, debe utilizar el IP42. A diferencia de la anterior transacción IP41, aquí SAP nos pide que especifiquemos la estrategia a utilizar:

Maintenance Strategy

Una estrategia de mantenimiento enumera los diferentes ciclos de mantenimiento (también llamados paquetes) en orden cronológico. Para crear una estrategia de mantenimiento, el IP11. Una estrategia de mantenimiento contiene :

Packages and Task List

Recordatorio: en el contexto de un plan de estrategia de mantenimiento, la asignación de una hoja de ruta es obligatoria.

Por lo tanto, aquí es necesario asignar para cada una de las operaciones de la hoja de ruta, el ciclo que le corresponde:

Plan de mantenimiento de la creación

Una vez creada la estrategia de mantenimiento y modificada la hoja de ruta, se puede crear el plan de mantenimiento de la estrategia:

SAP PM - Mantenimiento preventivo: Mantenimiento en función del rendimiento

El mantenimiento preventivo basado en el rendimiento fija las fechas de intervención en función únicamente de los valores de rendimiento. Por ejemplo, una o varias operaciones de mantenimiento a realizar cada 10 km). Al igual que antes, existen dos tipos de mantenimiento preventivo: el plan de ciclo único basado en el rendimiento y el plan estratégico.

Performance-Based Single Cycle Plan

A diferencia de los planes de ciclo único basados en el tiempo, los planes de ciclo único basados en el rendimiento requieren varios requisitos previos. En primer lugar, es necesario asignar el contador al objeto de referencia (equipo o ubicación funcional). Para ello, el primer paso es crear una característica que haga referencia al contador, como por ejemplo "Horas de funcionamiento":

Creación de características

Para actualizar una función, utilice el botón CT04. Para más información sobre las características, visite este artículo https://keyusertraining.com/sap-systeme-de-classification/.

Punto de medición de la creación

A continuación, una vez creado el elemento, hay que crear el Punto de Medición (también llamado contador). Para poder crear el punto de medición, la transacción IK01. A continuación, es necesario asignar la característica al punto de medición :

Plan de mantenimiento de la creación

Luego viene la creación del plan de mantenimiento de ciclo único. Para ello, debe utilizarse la misma transacción que para la creación del plan de mantenimiento de ciclo único en función del tiempo: IP41. La principal diferencia está en la pestaña "Ciclo del plan de mantenimiento", donde será necesario introducir el número del contador (Punto de Medición):

Performance-Based Strategy Plan

Al igual que el proceso de mantenimiento preventivo basado en el tiempo, el proceso basado en el rendimiento también tiene una segunda opción: el plan estratégico. Esto permite realizar operaciones de mantenimiento dependientes entre sí o que pueden sustituir a otras, pero esta vez vinculadas al rendimiento.

Maintenance Strategy

Como antes, el primer paso es crear la estrategia de mantenimiento (transacción IP11). Sin embargo, esta vez los paquetes ya no corresponden a ciclos de tiempo, sino a ciclos de rendimiento (en este caso, horas de funcionamiento):

Packages and Task List

Recordatorio: en el contexto de un plan de estrategia de mantenimiento, la asignación de una hoja de ruta es obligatoria.

Aquí debemos reproducir la misma operación que antes, es decir, asignar cada operación de la lista de tareas a uno o varios paquetes presentes en el :

Plan de mantenimiento de la creación

Por último, es posible crear el plan de mantenimiento a través del IP42:

SAP PM - Mantenimiento preventivo: Mantenimiento en función del tiempo y del rendimiento

En un proceso de mantenimiento preventivo basado en el tiempo y el rendimiento, el cálculo de las fechas se basa tanto en el calendario como en el rendimiento. De hecho, es un combinación de opciones basadas en el tiempo y en los resultados.

Basic Multiple Counter plan

Mediante el plan de contadores múltiples, es posible crear ciclos con diferentes dimensiones, por ejemplo cada 5 meses, cada 200 horas de funcionamiento. De hecho, los planes de contadores múltiples permiten combinar las dimensiones de tiempo y rendimiento dentro del mismo plan de mantenimiento.

Además, para crear un plan de contadores múltiples, el IP43. En este caso, se pueden crear los ciclos directamente dentro del plan de mantenimiento:

SAP PM - Mantenimiento preventivo: Mantenimiento basado en la condición

El proceso de mantenimiento preventivo más reciente, el mantenimiento basado en la condición, permite realizar el mantenimiento cuando el estado real de un objeto técnico difiere del estado previsto.

Mientras que el proceso basado en el tiempo permite desencadenar operaciones de mantenimiento una vez que se ha alcanzado un determinado tiempo, el proceso basado en el rendimiento una vez que se ha alcanzado un determinado contador, el proceso basado en la condición puede desencadenar operaciones de mantenimiento en los siguientes casos de ejemplo:

Por lo tanto, para cada uno de los objetos técnicos deseados, le pedimos que rellene un valor objetivo así como un rango de valores que contiene el límite mínimo y máximo.

¿Desea tener acceso ilimitado a toda nuestra biblioteca de formación SAP? Pruebe nuestra plataforma de formación de forma gratuita durante 7 días.

Pierre Balbinot

Consultor funcional SAP, experto en EAM (Enterprise Asset Management) y PP (Production Planning).

Deja una respuesta