La maintenance préventive, ou encore maintenance planifiée, est un processus qui consiste à intervenir sur une machine à intervalles réguliers ou en fonction de critères prédéfinis. Ce processus business s’oppose à la maintenance corrective, qui elle consiste à résoudre un problème lorsque la panne intervient. Ainsi, le but de la maintenance préventive est de réduire les risques de panne, mais également d’atténuer les coûts de fonctionnement. Afin de répondre à ce processus business, SAP a mis en place de nombreuses fonctionnalités au sein de son module PM (Plant Maintenance) / EAM (Entreprise Asset Management). Ainsi, découvrons à travers de cet article SAP PM – La maintenance préventive.

SAP PM – La maintenance préventive : les principes de base

En résumé, le processus de maintenance préventive est de limiter le risque et la fréquence des pannes des machines. A travers cela, la maintenance préventive permet de:

Ainsi, la maintenance préventive permet à l’entreprise de rester compétitive sur le marché. De plus, planifier la maintenance permet également de respecter les exigences du SMQ (Système de Management de la Qualité) et notamment de la norme ISO. Finalement, développer sa maintenance préventive permet d’augmenter la satisfaction client car les ruptures de stock et de production sont évitées. Dans le même temps, l’efficience au niveau interne est également accru du fait de la réduction des coûts, de l’augmentation de la durée de vie des équipements et des améliorations des conditions de travail.

SAP PM – La maintenance préventive

La maintenance préventive peut se décomposer en trois types principaux:

Time-Based Maintenance

Dans ce cas, les activités de maintenance préventives sont déclenchées après une période de temps dépassée. Comme par exemple tous les 2 mois.

Performance-Based Maintenance

Dans ce cas, les activités de maintenance préventives sont déclenchées une fois un certain niveau de performance atteint. Comme par exemple, chaque 2 000km.

Condition-Based Maintenance

Dans ce cas, les activités de maintenance préventives sont déclenchées lorsqu’une certaine valeur n’as pas été atteinte ou a été dépassée. Comme par exemple, la température a dépassé les 65°C.

SAP PM – La maintenance préventive : les objets

Les explications et définitions présentées ci-dessus étants théoriques et générales pour chacune des entreprises qui disposent d’un département de maintenance, voyons désormais comment cela s’articule à travers le module PM (Plant Maintenance) ou EAM ( Enterprise Asset Management).

Afin de pouvoir exécuter des processus business, SAP et son module de gestion de la maintenance requièrent différents objets interconnectés. Parmi ces derniers, on retrouve:

Présentons désormais en détail chacun des objets.

Maintenance strategy

Une Maintenance Strategy contient une séquence chronologique d’activités de maintenance à effectuer. On parle alors de « Packages ». Prenons par exemple le cas d’une Time-based maintenance. Ainsi, la Maintenance Strategy pourrait représenter la séquence chronologique suivante : 2, 4, 6, 8 mois, où chacun des cycles représente un « Package ».

En effet, une Maintenance Strategy ne fournit aucune information quant aux différentes activités (détails, objet, date…), mais uniquement les cycles chronologiques. De plus, une Maintenance Strategy n’est à utiliser seulement dans le cadre d’une Strategy-based maintenance plan, que nous détaillerons un peu plus loin dans cet article.

Maintenance task list

Une Maintenance Task List contient une liste d’activités (aussi appelées opérations), les matériels nécessaires à leur réalisation ainsi que les différents jalons. En plus d’être utiles en maintenance, les Task List sont également utilisées dans d’autres domaines comme par exemple en QM (Quality Management) en tant que Plan d’Inspection. De manière générale, les Task List ont pour objectif de s’intégrer avec le processus de maintenance préventive mis en place. Par ailleurs, elles peuvent également servir dans le processus de réparation. En effet, il est possible de définir des opérations standards à réaliser dans le cadre de certaines pannes.

Enfin, SAP distingue trois types différents de Task List que nous allons détailler ci-dessous.

Maintenance Item

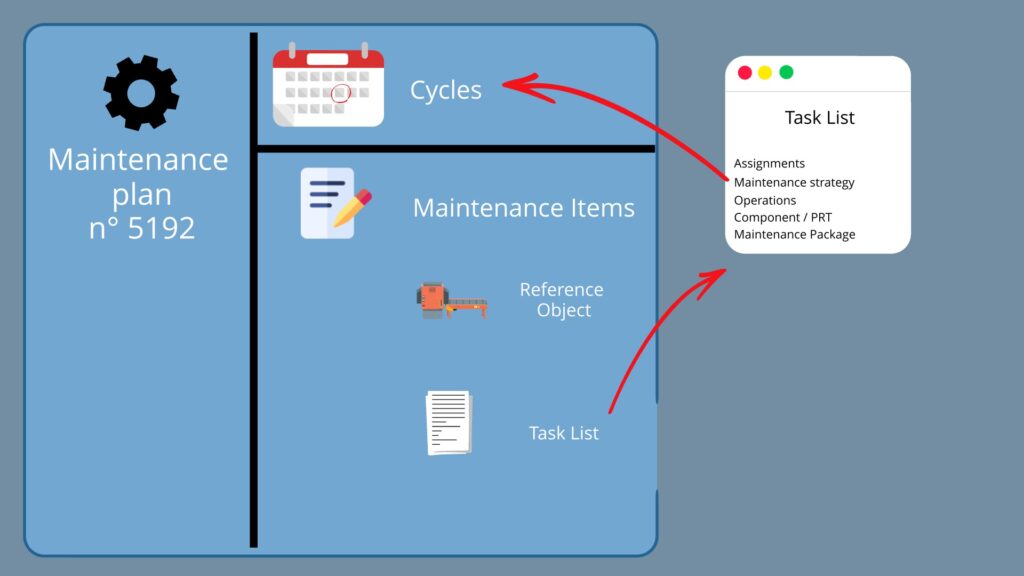

Un Maintenance Item permet tout simplement de décrire les activités à réaliser, contient l’objet technique de référence (ou les objets de références via la liste des objets), ainsi que les données organisationnelles.

Maintenance Plan

Le Maintenance Plan contient les différentes dates / cycles d’interventions, ainsi que d’autres paramètres de planification. De plus, il se compose également d’un ou plusieurs Maintenance Item(s). Ensuite, il contient aussi les informations du Call Object (Ordre, Notification…).

Enfin, SAP distingue trois types différents de catégories de Maintenance Plan, que nous allons détailler ci-dessous.

Les Single Cycle Plans sont utilisés dans le cas ouù les activités de maintenance sont à réaliser à intervalles réguliers, que ce soit time-based (chaque année) ou performance-based (chaque 200 impulsions). Dans ce cas, l’insertion d’une task list est optionnelle.

Transaction: IP41

Maintenance Strategy Plans

Les Maintenance Strategy Plans sont utilisées dans le cas où les activités de maintenance sont associées à des périodes différentes pour le même plan, que ce soit time-based (chaque 3,6,12mois) ou performance-based (chaque 1000, 1200, 1800km). Dans ce cas, l’insertion d’une task list est obligatoire.

Transaction: IP42

Multiple counter Plans

Les Multiple Counter Plans sont utilisées dans le cas où les activités de maintenance dépendent de plusieurs facteurs (chaque 100h, chaque 5h de fonctionnement, chaque 150km). Dans ce cas, l’insertion d’une task list est également optionnelle.

Transaction: IP43

SAP PM – La maintenance préventive : Time-Based Maintenance

Dans le cadre de la maintenance préventive time-based, les dates sont uniquement basées sur le calendrier. Par exemple, une ou plusieurs opérations de maintenance qui doivent être réalisées tous les 3 mois. En effet, on retrouve deux types de maintenance préventive : Time-Based Single Cycle Plan & Strategy Plan.

Time-Based Single Cycle Plan

Parmi le processus de maintenance préventive time-based, on retrouve tout d’abord la possibilité single cycle plan. Cette dernière implique que toutes les opérations de maintenance doivent être effectuées à des intervalles de temps réguliers.

Création Maintenance Plan

Afin de créer un single cycle maintenance plan, il faut utiliser la transaction IP41. Dans l’onglet « Maintenance plan cycle », c’est ici que sera indiqué le cycle des opérations. Dans l’exemple ci-dessous, les opérations de maintenance devront être effectuées tous les 3 mois (intervalles de temps réguliers) :

Time-Based Strategy Plan

Le processus de maintenance préventive time-based contient également une deuxième option : strategy plan. Cette dernière permet d’effectuer des opérations de maintenance qui dépendent les unes des autres ou qui peuvent se remplacer.

Afin de créer un strategy maintenance plan, il faut utiliser la transaction IP42. Contrairement à la transaction IP41 précédente, SAP nous demande ici de renseigner la stratégie à utiliser :

Maintenance Strategy

Une Maintenance Strategy recense les différents cycles de maintenance (aussi appelés packages) de façon chronologique. Afin de créer une Maintenance Strategy, il faut utiliser la transaction IP11. Une maintenance strategy contient :

Packages et Task List

Rappel: dans le cadre d’un maintenance strategy plan, l’assignation d’une task list est obligatoire.

Ainsi, il est ici nécessaire d’attribuer pour chacune des opérations de la task list, le cycle qui lui correspond :

Création Maintenance Plan

Une fois la maintenance strategy créée et la task list modifiée, il est possible de créer le strategy maintenance plan:

SAP PM – La maintenance préventive : Performance-Based Maintenance

La maintenance préventive basée sur les performances fixe les dates d’intervention uniquement en fonction des valeurs de performance. Par exemple, une ou plusieurs opérations de maintenance qui doivent être réalisées tous les 10 km). Comme précédemment, on retrouve deux types de maintenance préventive : Performance-Based Single Cycle Plan & Strategy Plan.

Performance-Based Single Cycle Plan

Contrairement au time-based single cycle plan, les performance-based single cycle plan nécessitent plusieurs prérequis. En effet, il faut tout d’abord assigner le counter à l’objet de référence (équipement ou functional location). Pour ce faire, la première étape est de créer une caractéristique qui fait référence au counter, comme par exemple « Operating Hours »:

Création Characteristic

Pour maintenir une caractéristique, il faut utiliser la transaction CT04. Pour plus de renseignements concernant les caractéristiques, rendez-vous sur cet article https://keyusertraining.com/sap-systeme-de-classification/.

Création Measuring Point

Ensuite, une fois la caractéristique créée, il faut créer le Measuring Point (aussi appelé counter). Afin de pouvoir créer le Measuring point, il faut utiliser la transaction IK01. Puis, il est nécessaire d’assigner la caractéristique au Measuring Point :

Création Maintenance Plan

Vient alors la création du single cycle maintenance plan. Pour ce faire, il faut utiliser la même transaction que pour la création du time-based single cycle maintenance plan : IP41. La différence majeure se situe au niveau de l’onglet « Maintenance plan cycle », où il sera nécessaire de renseigner le numéro du counter (Measuring Point):

Performance-Based Strategy Plan

Tout comme pour le processus de maintenance préventive time-based, le processus performance-based possède également une deuxième option : strategy plan. Cette dernière permet d’effectuer des opérations de maintenance qui dépendent les unes des autres ou qui peuvent se remplacer, mais cette fois-ci liées aux performances.

Maintenance Strategy

Tout comme précédemment, la première étape consiste à créer la maintenance strategy (transaction IP11). En revanche, cette fois, les packages ne correspondent plus à des cycles de temps mais à des cycles de performances (ici des heures de fonctionnement):

Packages et Task List

Rappel: dans le cadre d’un maintenance strategy plan, l’assignation d’une task list est obligatoire.

Ici, nous devons reproduire la même opération que précédemment, c’est-à-dire assigner chaque opération de la task list à un ou plusieurs packages présent(s) dans la stratégie :

Création Maintenance Plan

Finalement, il est alors possible de créer le maintenance plan via la transaction IP42:

SAP PM – La maintenance préventive : Time-based & Performance-Based Maintenance

Dans le cadre d’un processus de maintenance préventive basé sur le temps et la performance, le calcul des dates se fait en fonction du calendrier ainsi que des performances. Il s’agit en effet, d’une combinaison entre l’option time-based et l’option performance-based.

Basic Multiple Counter plan

Via les multiple counter plan, il est possible de créer des cycles avec des dimensions différentes, comme par exemple tous les 5 mois, toutes les 200 heures de fonctionnement. En effet, les multiple counter plan permettent de combiner les dimensions de temps et de performance au sein d’un même maintenance plan.

En outre, pour créer un multiple counter plan, il faut utiliser la transaction IP43. Dans ce cas, vous pouvez directement créer les cycles au sein même du plan de maintenance :

SAP PM – La maintenance préventive : Condition-Based Maintenance

Le processus de maintenance préventive le plus récent, la maintenance conditionnelle, permet d’effectuer des opérations de maintenance lorsque l’état réel d’un objet technique diffère de l’état prévu.

Alors que le processus time-based permet de déclencher des opérations de maintenance une fois un certain temps atteint, le processus performance-based une fois un certain counter atteint, le processus condition-based peut, quant à lui, déclencher des opérations de maintenance dans les cas d’exemples suivants :

Par conséquent, nous demandons de renseigner pour chacun des objets techniques souhaités une valeur cible (target value) ainsi qu’une plage de valeur contenant la limite minimum et la limite maximum.

Vous souhaitez accéder à l’ensemble de notre bibliothèque de formations SAP en illimité ? Testez gratuitement notre plateforme de formation pour une période d’essai de 7 jours.

Pierre Balbinot

Consultant SAP fonctionnel, expert EAM (Enterprise Asset Management) et PP (Production Planning).

Laisser un commentaire